3D-MAGNET

Desarrollo sostenible de materiales funcionales 3D para mitigación de ruido electromagnético.

Enlaces de interés:

Desarrollo sostenible de materiales funcionales 3D para mitigación de ruido electromagnético.

Enlaces de interés:

Artículos científicos

Comunicaciones en congresos

Las ferritas magnéticas, empleadas principalmente para mitigación de ruido electromagnético, pertenecen al tipo de material magnético más comercializado del mundo. Uno de los principales motores de crecimiento es la industria de automoción, quien ha propiciado un mayor ratio de demanda de estos materiales con la transformación del sector hacia la movilidad eléctrica.

Actualmente estas ferritas presentan geometrías simples, son completamente macizas y no están optimizadas para la multitud de aplicaciones en las que se utilizan. Por otro lado, requieren un gran gasto energético para su fabricación y suponen una cantidad de peso elevada con respecto al componente final. La flexibilidad de fabricación que nos proporciona la impresión aditiva 3D, permite aligerar el componente/dispositivo electrónico creado y adaptarlo a una aplicación electrónica concreta. No obstante, dada la falta de producto comercial disponible en el mercado, para poder hacerlo es necesario el desarrollo de nuevos materiales. Además, existe la problemática de que, al finalizar la vida útil de los equipos electrónicos, gran cantidad de material de desecho acaba en las plantas de gestión de residuos sin una finalidad concreta para su reutilización.

Para dar solución a esta problemática, el proyecto 3D-MAGNET plantea el desarrollo de componentes impresos por 3D que tengan la capacidad de bloquear las señales electromagnéticas ruidosas, basándonos en dos conceptos clave:

Por tanto, en el proyecto 3D-MAGNET se ha trabajado en el desarrollo de componentes impresos por 3D que tengan la capacidad de bloquear las señales electromagnéticas ruidosas, basándonos en dos conceptos clave: el uso de ferritas recicladas a partir de componentes electrónicos en desuso, implementando una economía circular, y el ecodiseño de estos componentes para imprimirlos en 3D teniendo en cuenta la optimización específica de los aspectos de forma para cada aplicación concreta, con objeto de aligerar los componentes y utilizar únicamente la cantidad de material activo estrictamente necesaria.

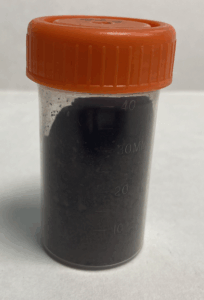

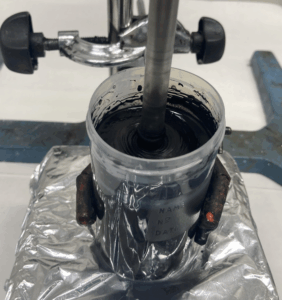

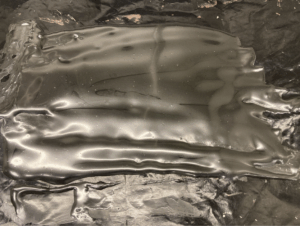

Uno de los principales logros es el haber conseguido incorporar ferritas de desuso electrónico dentro de la matriz polimérica. Para ello, estas ferritas se han sometido a procesos de molienda física. Se han encontrado las condiciones de molienda adecuadas para alcanzar un tamaño de partícula apta y con propiedades cristalográficas adecuadas. Además. se ha logrado desarrollar un filamento con una carga elevada de estas partículas para imprimirlo mediante 3D.

|  |  |  |

| Fig.1. a) Polvo de ferrita; b) Adición de partículas a la matriz. c) Composite. d) Filamento. | |||

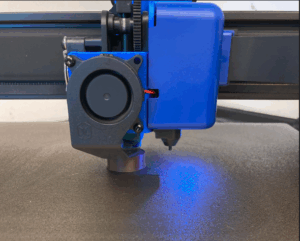

Durante el proyecto se han impreso diferentes componentes con los diferentes filamentos desarrollados, comprobando que son adecuados para la tecnología seleccionada.

|  |  |

| Fig.2.Impresión de filamento y piezas impresas con las distintas formulaciones. | ||

La caracterización de los materiales magnéticos es muy compleja, existen múltiples metodologías, y requiere habitualmente de un setup de medidas complejo, delicado y muy costoso. En este proyecto, se ha trabajado, de manera novedosa, en la adaptación de metodologías más simples posibles y sobre todo de bajo coste, para la caracterización de ferritas y los composites que se han desarrollado durante el proyecto.

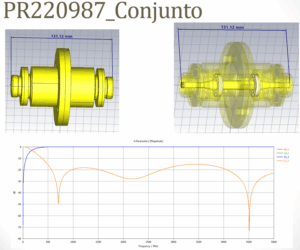

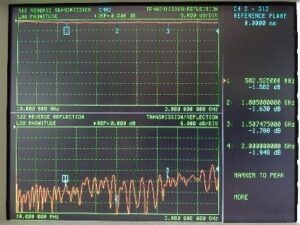

Para ello, se ha diseñado, simulado y por último fabricado una línea de trasmisión coaxial para poder medir los parámetros S de las ferritas impresas.

|  |  |

| Fig.3. Diseño, simulación y fabricación de la línea de transmisión coaxial. | ||

Los resultados obtenidos reales se aproximan a los simulados; con el parámetro S11 lo suficientemente pequeño (poca reflexión) y S21 lo suficientemente grande (sin atenuación por lo que casi la totalidad de la señal atravesará el dispositivo), ambas situaciones necesarias para realizar el tipo de caracterización deseada.

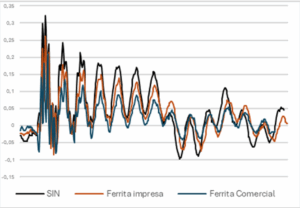

Además, se ha desarrollado una pieza (impresa en negativo) para cubrir los componentes radiantes de una PCB comercial, con la finalidad de ver la atenuación conseguida. Se ha medido la señal registrada mediante sondas de campo cercano en tres situaciones: sin elemento apantallador, con una pieza impresa 3D con el filamento desarrollado y con una lámina de ferrita 30410SA6 de la marca WÜRTH.

Figura 4. Señal registrada con sondas de campo cercano en circuito.

Se ha logrado obtener una atenuación media empleando la pieza impresa en 3D.

El proyecto ha servido para sentar las bases de formulaciones a partir de material de desecho dándoles una segunda vida a estas ferritas. Además, se ha logrado tener un setup de medida para este tipo de materiales y se ha observado atenuación en comparación con las ferritas comerciales. El 3D- Magnet ha permitido nuevas líneas de investigación muy interesantes y punteras a nivel global.